Оставьте свой телефон и мы Вам перезвоним!

Или Вы можете позвонить нам сами:

+7 (925) 233 94 14

Экспресс-заявка

Заполните поля формы и свяжемся с Вами в кратчайшее время и сообщим стоимость

Мы против СПАМа и не передаем данные третьим лицам

Откуда берутся дефекты при фрезеровании и как их избежать: разбор ошибок и методов борьбы с ними

Каждый станочник, от начинающего мастера до опытного фрезеровщика, сталкивался с дефектами обработки на фрезерных станках. Вибрация, сколы, недочет размеров — это не фатально, а следствие нарушений технологии. Понимание причин брака — первый шаг к чистовой и точной обработке любых материалов.

Главный враг качества: вибрация и биение инструмента

Биение шпинделя — основная причина неравномерного износа фрезы и ухудшения качества поверхности. Даже незначительное биение 0.03-0.05 мм вызывает периодическую перегрузку отдельных зубьев фрезы, что приводит к преждевременному затуплению и ухудшению чистоты поверхности.

Проверьте биение с помощью индикатора.

Проверьте биение с помощью индикатора.

Вибрация возникает при недостаточной жесткости системы "станок - оснастка - инструмент - деталь", физическая природа явления — резонанс в технологической системе. Это более сложная проблема, проявляющаяся характерным звуком и регулярными волнами на обработанной поверхности.

Критически важны следующие факторы:

- Жесткость системы: Проверьте все соединения — от крепления станка к фундаменту до зажима заготовки в тисках

- Вылет инструмента: Сокращение вылета всего на 20% повышает жесткость в 2 раза

- Геометрия фрезы: Инструмент с переменным шагом зубьев эффективно подавляет вибрации

Способы борьбы:

- Укоротите вылет фрезы из цанги на минимум.

- Используйте фрезы большего диаметра или с переменным шагом зубьев.

- Увеличьте подачу на зуб — иногда помогает переход с чистового режима на более агрессивный.

- Проверьте зажим заготовки — она не должна "играть".

Типичные дефекты поверхности и их причины

Вырыв кромки — особенно критичен при обработке ламинатных материалов и кромочном фрезеровании. Механизм образования: в момент выхода фрезы из материала прочность поверхностного слоя оказывается недостаточной для сопротивления режущим силам. Для минимизации:

- Используйте фрезы с направлением вращения на подъем для чистовых проходов

- Применяйте подкладки из МДФ или аналогичного материала

- Снижайте подачу на 30-40% в зоне выхода инструмента

Волнистость поверхности — регулярный узор с шагом, соответствующим подаче на зуб. Основные причины:

- Недостаточная частота вращения шпинделя при высокой подаче

- Износ подшипников шпинделя

- Неравномерный припуск на обработку

Наплывы и прижоги — характерны для вязких материалов (алюминиевые сплавы, нержавеющие стали). Температура в зоне резания достигает 400-600°C, вызывая:

- Налипание материала на режущие кромки

- Изменение структуры поверхностного слоя

- Образование упрочненного слоя (наклепа)

Ошибки режимов резания: скорость, подача и глубина

Как известно режимы резания определяются формулой для расчета скорости резания:

V = (π × D × n) / 1000, где:

V = (π × D × n) / 1000, где:

- V – скорость резания (м/мин),

- D – диаметр фрезы (мм),

- n – частота вращения шпинделя (об/мин).

Неправильно выбранные режимы — прямой путь к браку.

Слишком высокая скорость резания (V): При обработке сталей превышение скорости на 15-20% от рекомендованной приводит к:

- Температурному отпуску режущих кромок

- Кратерообразному износу

- Потере стойкости инструмента до 50%

Слишком низкая подача на зуб (Sz): Наиболее распространенная ошибка начинающих. Вызывает:

- Трение вместо резания

- Активный абразивный износ

- Генерацию повышенной температуры

Чрезмерная глубина резания (Ap) и ширина фрезерования (Ae): Перегрузка фрезы и станка, ведущая к вибрациям и поломке инструмента.

Оптимальная глубина, например, резания выбирается исходя из условия: Ap ≤ 0.7×D для черновой обработки и Ap ≤ 0.1×D для чистовой.

Оптимальная глубина, например, резания выбирается исходя из условия: Ap ≤ 0.7×D для черновой обработки и Ap ≤ 0.1×D для чистовой.

Проблемы с точностью размеров: почему деталь не в размер?

Люфты в узлах станка — систематическая погрешность, требующая регулярного контроля:

- Проверка осевых биений шпинделя

- Контроль зазоров в шариковых винтах

- Юстировка направляющих скольжения итп.

Тепловые деформации — наиболее сложноустранимая проблема в прецизионной обработке. Рекомендации:

- Технологические паузы для стабилизации температуры

- Симметричное снятие припуска

- Использование СОЖ с температурной стабилизацией

Заключение: алгоритм борьбы за качество

Системный подход к устранению дефектов включает:

- Диагностику оборудования: регулярный контроль биения, люфтов, состояния подшипников

- Оптимизацию инструмента: подбор геометрии режущей кромки под конкретный материал

- Верификацию режимов: расчет и практическая корректировка параметров резания

- Контроль температуры: применение охлаждения и технологческих пауз

Следуя этим правилам, вы превратите фрезеровку из борьбы с браком в предсказуемый и точный процесс, экономящий время, материалы и нервы.

23 ОКТЯБРЯ / 2025

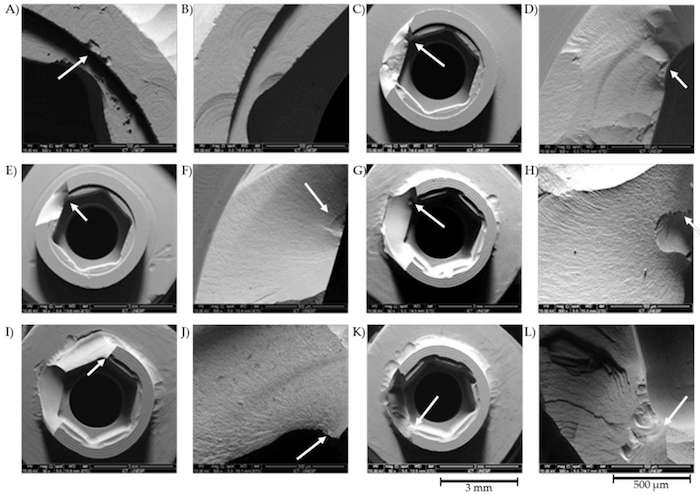

Примеры изделий

Детали получены методом фрезерования на универсальном оборудовании и ЧПУ-станках