Оставьте свой телефон и мы Вам перезвоним!

Или Вы можете позвонить нам сами:

+7 (925) 233 94 14

Экспресс-заявка

Заполните поля формы и свяжемся с Вами в кратчайшее время и сообщим стоимость

Мы против СПАМа и не передаем данные третьим лицам

Аддитивные технологии: 3D-печать металлом на службе производства

Аддитивные технологии (АТ) перестали быть инструментом для быстрого прототипирования и превратились в полноценный производственный метод, способный создавать детали с уникальными свойствами, недостижимыми для литья или механической обработки. Внедрение 3D-печати металлом — это переход от «вычитания» к «наращиванию», открывающий путь к принципиально новым конструктивным решениям.

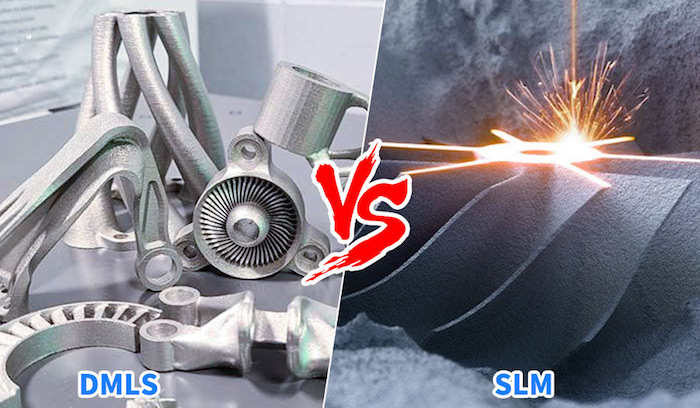

Разбор технологий SLM и DMLS

Оба метода относятся к послойному сплавлению порошков, но имеют физические отличия.

SLM (Selective Laser Melting): Метод селективного лазерного плавления

В данном методе лазерный луч полностью расплавляет частицы металлического порошка. В процессе используется инертный газ (аргон, азот) для защиты от окисления. На выходе получается гомогенная деталь с плотностью, близкой к 100%, и механическими свойствами, сравнимыми с литым или кованым металлом. Это наиболее распространенная технология для производства функциональных деталей из алюминиевых, титановых и никелевых сплавов, нержавеющих сталей (например, 316L).

DMLS (Direct Metal Laser Sintering): Метод прямого лазерного спекания

Здесь происходит не полное плавление, а спекание на молекулярном уровне. Температура доводится до точки, когда частицы порошка слипаются друг с другом, сохраняя пористую структуру. DMLS исторически использовалась для сплавов, которые сложно полностью расплавить без возникновения внутренних напряжений (например, жаропрочные суперсплавы на основе кобальта и хрома). На современных установках граница между SLM и DMLS стирается.

Преимущества, выходящие за рамки геометрии

Помимо создания сложных форм, АТ дают уникальные инженерные преимущества:

- Градиентные свойства и гибридные материалы: Возможность печати детали из разных порошков в одном цикле. Например, одна часть изделия имеет высокую теплопроводность, а другая — жаропрочность.

- Интегрированные системы охлаждения: Создание замкнутых каналов охлаждения сложной конфигурации внутри детали (например, в пресс-формах для литья пластмасс или турбинных лопатках). Это повышает эффективность теплоотвода в разы.

- Топологическая оптимизация: Алгоритмы (например, в ПО nTopology) позволяют убрать лишний материал из зон с низкой нагрузкой, оставив только силовые линии. В результате вес детали снижается на 40-70% при сохранении или увеличении прочности.

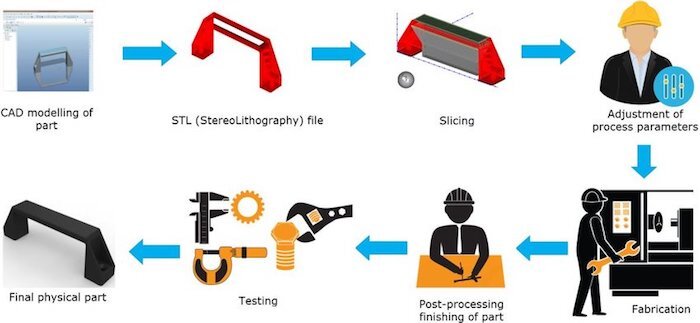

Цикл аддитивного производства: от модели до готового изделия

- Подготовка 3D-модели и генерация поддержек: Модель ориентируется в рабочей камере для минимизации напряжений, генерируются поддерживающие структуры (supports), необходимые для печати свесов.

- Сам процесс печати: Может длиться от нескольких часов до нескольких суток в зависимости от объема и точности.

- Постобработка:

- Отжиг: Для снятия внутренних термических напряжений.

- Удаление поддержек: Механическое отделение или химическое травление.

- Горячее изостатическое прессование (ГИП): Процесс, при котором деталь под высоким давлением и температурой уплотняется, ликвидируя остаточную пористость.

- Механическая обработка: Ответственные посадочные поверхности и отверстия доводятся на станках с ЧПУ до необходимой точности и шероховатости.

Экономическая модель внедрения 3D-печати

Следует заметить, что АТ не заменяют токарные и фрезерные станки, а занимают свою нишу.

Когда 3D-печать металлом экономически оправдана

- Мелкосерийное и штучное производство сложных деталей (менее 100-500 шт., в зависимости от сложности).

- Производство оснастки: Пресс-формы со сложной конфигурацией каналов охлаждения, срок изготовления которых сокращается в 2-3 раза.

- Ремонт и восстановление: Напыление металла для восстановления посадочных мест роторов, валов (пример: ремонт лопаток турбин по технологии LMD — Directed Energy Deposition).

- Быстрое прототипирование функциональных образцов.

Формула для оценки целесообразности

Стоимость_аддитивной_детали = (Стоимость_порошка + Амортизация_оборудования_и_зарплата_на_время_печати) + Стоимость_постобработки

Эту стоимость нужно сравнить со стоимостью изготовления детали традиционными методами (литье + мехобработка), учитывая сроки и возможность создания более оптимальной конструкции.

Примеры внедрения в реальных отраслях

freepik.com Image by vecstock on Freepik

- Авиакосмическая отрасль (Safran, Airbus): Кронштейны шасси, топливные форсунки. Результат: снижение веса на 30-50%, объединение нескольких деталей в одну.

- Медицина (Stryker, Johnson & Johnson): Индивидуальные титановые имплантаты с пористой структурой для срастания с костной тканью.

- Автомобилестроение (Bugatti): Печать тормозных суппортов из титана. Раньше деталь собиралась из 86 частей, теперь печатается как единое целое.

Резюмируем: 3D-печать металлом — это не просто еще один станок в цеху. Это новая производственная философия, требующая пересмотра подходов к проектированию (DFAM — Design for Additive Manufacturing) и построения технологических цепочек. Для российского производства это шанс создавать конкурентоспособные высокоте

19 НОЯБРЯ / 2025

Еще статьи

Краткая аналитика

Доля машиностроения и металлообработки в промышленном производстве. Импортозамещение.

Обзор

Методы создания заготовок. Классификация процессов. Технологии.

Экономический анализ

Сравнительный анализ по 10+ параметрам. Экономика процесса и рекомендации.